Normalerweise meidet der Selbstbauer unrunde Lautsprecher wie der Teufel das Weihwasser, aber wenn es doch einer sein muß, dann kann man auch solche Einfräsen.

Die folgende Anleitung basiert auf der Verwendung eines Bündigfräsers mit Anlauflager oben.

Wir stellen eine Schablone her, die der Aussenkontur des Treibers entspricht und benötigen dazu:

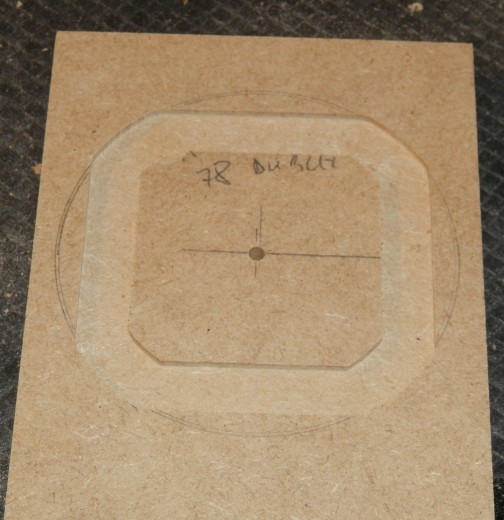

Von tragender Bedeutung für die Genauigkeit der Schablone ist das Mittelteil. Dieses muß möglichst exakt den Außenabmessungen des Treibers entsprechen. Mindestens 5/10-tel mm sollte man zugeben, denn Farbe trägt auch etwas auf.

Ich habe den Schreiner im Baumarkt meines Vertrauens mit der Frage "Wie genau können Sie sägen?" herausgefordert. Mit der Schieblehre bewaffnet habe ich die Zusägemuster jeweils nachgemessen und beim zweiten Versuch hat es geklappt. Wichtig dabei ist, daß die Sägeeinstellung nach dem Versuch nicht verändert wird, damit mit dieser Einstellung weitergesägt werden kann, denn wir brauchen drei Teile, die mit der gleichen Sägeeinstellung gesägt werden. Es versteht sich von selbst, daß wir dem Schreiner für diese "Zumutung" ein Trinkgeld verabreichen.

Jetzt markieren wir möglichst genau den Mittelpunkt und körnen an.

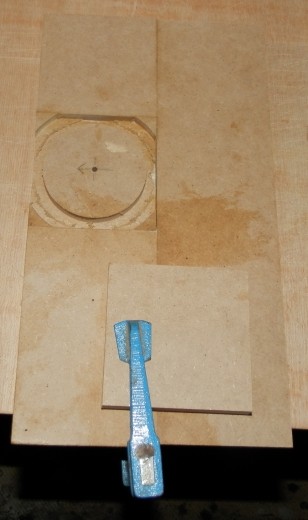

Weiter geht es jetzt mit dem Nutfräser und dem Fräszirkel.

Wir fräsen die runde Aussenkontur des Treibers mit hinreichender Genauigkeit ca. 8 mm tief. Die Einstellung unseres Fräszirkels testen wir zuvor an einem Stück Abfallholz.

Bevor wir die Seiten anleimen schaffen wir noch etwas Platz (kleineren Durchmesser fräsen), denn sonst können wir beim Verleimen den überschüssigen Leim nicht abwischen.

Das sind alle Teile, aus denen die Schablone besteht. Das soeben gefräste Mittelteil ist hier noch im unbearbeiteten Zustand.

Die mittleren drei Teile müssen auf die gleiche Breite (des Treibers) zugesägt werden - siehe oben.

Stück für Stück leimen wir die äußeren Teile an das Mittelteil. Überschüssigen Leim entfernen wir sofort mit einem feuchten Lappen.

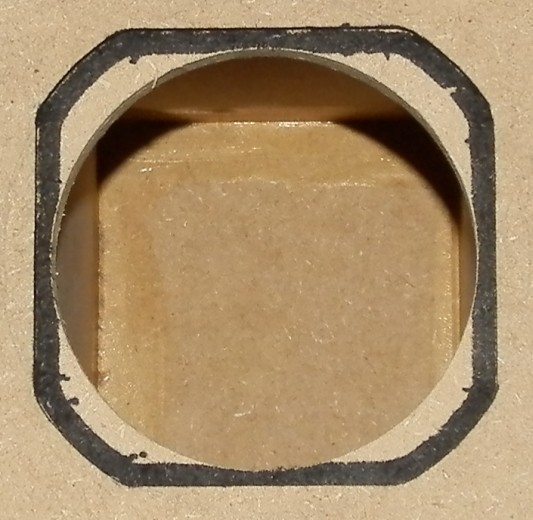

Jetzt sägen wir das innere Teil aus. Wir lassen noch einen Rand stehen, um unsere gewünschte Kontur nicht zu beschädigen.

Mit dem Bündigfäser fräsen wir jetzt die noch stehende Kante von unten her ab. Das Anlauflager fährt hierbei die oben sichtbare Kontur ab.

Damit ist unsere Einfrässchablone im Prinzip fertig.

Wir lassen den Treiber "probesitzen" - passt!

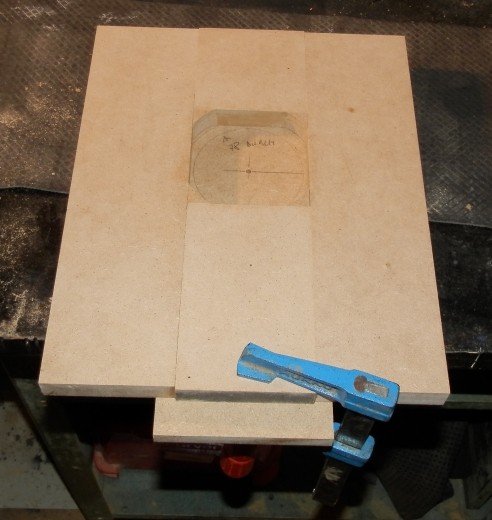

Im nächsten Schritt schrauben wir von unten zwei Leisten an, die später die Schallwand in ihre Mitte nehmen. Dadurch verhindern wir, daß die Schallwand beim Fräsen verrutscht.

Eine Schraubzwinge klemmt die Schallwand an der Schablone fest und verhindert axiales Verrutschen.

Jetzt kommt unser Bündigfräser mit dem Anlauflager oben zum Einsatz.

Wir testen zunächst die Einfrästiefe an einem Abfallstück und fahren dann einfach die Kontur der Schablone nach.

Tipp: Es empfiehlt sich, den Treiber nicht vollkommen zu versenken. Fräsen sie einen halben oder sogar einen Millimeter weniger tief. Der Schattenwurf des leicht über die Front herausragenden Treibers maskiert ungenaue Einfräsungen optisch.

In wenigen Sekunden ist unsere Einfräsung fertig.

Passt mit hinreichender Genauigkeit. Exakter ist mit meiner Fräse nicht möglich.

Edding hilft!

Die Ungenauigkeiten sind "versteckt".

Viel Spaß beim Nachbau!