Zur Konstruktion

Der Subwoofer wurde frei nach einer Klang & Ton - Konstruktion (Heft 3/2000) gebaut.

Die Abweichungen gegenüber der Klang & Ton-Konstruktion sind folgende:

Stückliste

Gesamtkosten incl. Kleinteile (Schrauben, Anschlussklemmen, Kabel, Lamellos, Leim, Beize, Wachs, Schmirgel, etc.) ca. DM 1.190,- bis 1.450,-

Die fett gedruckte Größenangabe beinhaltet einen Zuschlag für Leimfugen

| Teil | Stück | Material | Stärke mm |

Länge cm |

Breite cm |

| Seiten | 2 | Multiplex Buche | 30 | 65,4 | 34,5 |

| Deckel + Boden | 2 | Multiplex Buche | 30 | 31 | 34,5 |

| Front + Rückwand innen | 2 | Multiplex Buche | 30 | 59 | 31 |

| Rückwand außen | 1 | Multiplex Birke | 18 | 59 | 31 |

| Ringversteifung | 1 | Multiplex Birke | 18 | 31 | 16,7 |

| Bespannrahmen | 1 | Multiplex Birke | 18 | 63 | 35 |

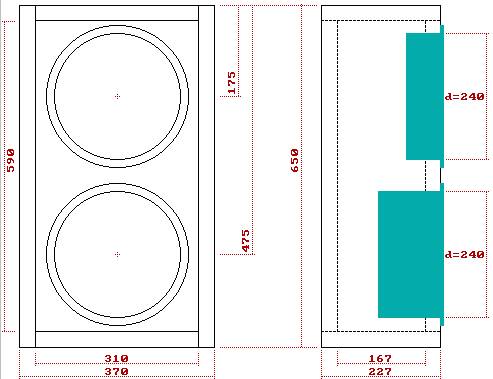

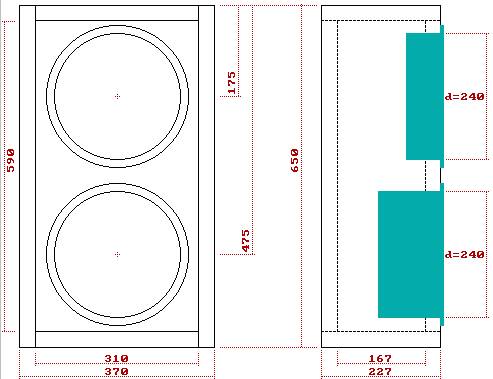

Die folgende Skizze zeigt den Subwoofer ohne die Verstärkerkammer. Die Abmessungen des fertigen Gehäuses betragen (H * B * T): 65 * 37 * 34,5 Zentimeter.

Übertragungsverhalten bei Einsatz unterschiedlicher Passivmembranen bzw. Gehäusegrößen

Zum Bau verwendete Werkzeuge

Aufbau

Hier ist zunächst zu entscheiden, ob ein Bespannrahmen gewünscht ist. Dieser wird dringend empfohlen, wenn Haustiere, Kinder und andere potentielle Gefahrenquellen für Lautsprecher im Haushalt sind. Insbesondere die Staubschutzkappen üben magische Anziehungskräfte auf Kinderhände aus. Bei Verwendung eines Bespannrahmens müssen die Treiber eingefräst werden, da der Bespannrahmen ansonsten unästhetisch dick sein müßte. Die Sicken der LS stehen etwa 12 mm über die Frontplatte ab. Zuzüglich der Korbstärke von 6 mm sind das dann schon 18 mm im Ruhezustand. Berücksichtigt man jetzt den linearen Hub des Chassis von 25 mm (halbieren) bewegt sich die Sicke schon bis zu 30 mm von der Schallwand weg. Ein üblicher 18 mm - Bespannrahmen ist dann selbst unter Einbezug der 5 mm auftragenden Bespannrahmendübel zu dünn. Durch das Einfräsen gewinnt man 7 mm, das Chassis schlägt demnach nur noch bei extremen Auslenkungen an den Bezugsstoff an. Das kann vernachlässigt werden.

Die LS-Ausschnitte wurden ca. 7 mm eingefräst. Beim Einfräsen gibt man 1 mm zum Chassisumfang zu - Lack trägt ja auch ein bißchen auf. Je LS wurden 2 Schraubenlöcher vor dem Fräsen angezeichnet und gebohrt. Nach dem Fräsen sieht man die Hilfslinien nicht mehr und die exakte Ausrichtung der Löcher ist Glückssache. Jetzt sollte man auch gleich die Löcher für die Bespannrahmendübel in die Schallwand und den Bespannrahmen bohren, da das nach dem Verleimen des Gehäuses wegen der runden Kanten nicht mehr exakt möglich, da die Bezugspunkte (Wo legt man das Geo-Dreieck an?) fehlen.

Für alle Leimarbeiten gilt: Der Leim der herausläuft hält! überschüssigen Leim wischt man außen mit einem nassen Lappen (Lappen und Wassereimer beim Verleimen bereit halten) ab. Innen wird er in die Ecken gestrichen, damit das Gehäuse auch garantiert dicht wird. Als Leim verwende ich PONAL Express (Gibt es auch anderen Leim?). Eine große Flasche sollte man für dieses Gehäuse schon einplanen.

Mit der Schattenfugenfräse wurden Nuten für die Lamellos gefräst. Die Nuten in den Seitenwänden, Deckel und Boden wurden so gefräst, daß die Schall- und Rückwand knapp einen Millimeter versenkt eingebaut werden, denn überstehende Kanten sind mit dem Bündigfräser leicht wegzufräsen. überstehende Flächen herunterzuschleifen ist sehr zeitaufwendig und wird in aller Regel nie gerade. In die Seitenwände wurden lediglich 3 Nuten (für Deckel, Front- und Rückwand) gefräst. Der Boden wird ohne Lamellos an die Seiten geleimt! Dadurch wird die obere Leimfuge ausgeglichen und eventuelle Gehäuseungenauigkeiten ausgeglichen. Die dadurch überstehende Kante wird später mit dem Bündigfräser (besser) oder dem Bandschleifer (ungenauer und langwieriger) beseitigt.

Eine Seitenwand, der Deckel und die Schallwand werden verleimt.

Die zuvor durchgefräste Ringversteifung (siehe Bilder weiter unten) und die Trennwand zum Verstärkerabteil werden eingeleimt. Die Kabeldurchführung wird erst am fertigen Gehäuse gebohrt.

Die Rückwand (18 mm Birkenmultiplex - Perfektionisten können auch hier Buchemultiplex verwenden, dann wird das Gehäuse noch schwerer) wird verleimt. Der Ausschnitt für den AMP wurde zuvor angebracht. Beachten Sie dazu, daß der AMP für Dauerpegelfestigkeit ober- und unterhalb einen Belüftungsschlitz von ca. 1 cm Höhe benötigt (siehe Bild weiter unten). Ich mußte diesen am fertigen Gehäuse nachträglich anbringen. Man sollte Bedienungsanleitungen doch genauer lesen ;-). Ich sollte es eigentlich wissen, bin ich doch immer versucht meinen Usern genau dies rüberzubringen: rtfm (read the fine manual).

Der Boden wird verleimt. Hier sieht man auch die zuvor eingebaute Ringversteifung gut. Auch die inneren Kanten der Ringversteifung sind rund gefräst. Ob das etwas bringt? Wahrscheinlich nicht - es dient aber dem guten Gefühl.

Soweit - so gut: Das bis auf die zweite Seitenwand fertige Gehäuse.

Die zweite Seitenwand ist aufgeleimt.

So sieht es jetzt von hinten aus.

Hier sieht man das fertig gefräste Gehäuse. überstehende Kanten wurden mit dem Bündigfräser heruntergefräst. Alle Kanten wurden mit dem Viertelstabfräser abgerundet. Der erste Schliff mit 40-er Schmirgel ist auch bereits erledigt. Das Gehäuse wurde mit einem nassen Lappen gewässert, damit sich lose Späne vor dem nächsten Schleifdurchgang aufstellen.

Durch das Fräsen hat sich an einer Stelle die Deckschicht teilweise gelöst. Diese wurde mit dem Schraubendreher aufgebogen, mit viel Leim versorgt und hier gepresst.

In das komplett geschliffene Gehäuse wurde der AMP probeweise hineingelegt.

Der erste Beizdurchgang (insgesamt wurde zweimal gebeizt) ist erledigt. Nach jedem Beizen wurde von Hand mit 600-er Schmirgel nachgearbeitet um sich aufstellende Späne zu beseitigen. Die grüne Kiste ist ein Trick, um alle Seiten des Gehäuses in einem Durchgang beizen zu können. Dadurch klappt das Ganze übergangsfrei, da keine Stelle doppelt gebeizt wird.

Das Gehäuse ist zweimal gebeizt, die schadhafte Stelle wurde nach dem zweiten Beizdurchgang mit Wachskitt ausgebessert (so gut wie nicht mehr zu sehen) und die Versiegelung mit LIBERON Antikwachs (gibt es im BAUHAUS) ist erfolgt.

Der Bespannrahmen wurde einmal gebeizt, damit er nicht durch den Bespannstoff durchscheint. Auch der Rahmen wurde innen und außen der besseren Optik wegen rund gefräst.

Das Gehäuse wurde mittels Autopoliermaschine (geht auch von Hand, ist aber mühsamer) auf Mattglanz gebracht. Die Bespannrahmendübel wurden mit dem Gummihammer eingeschlagen. Die Lautsprecher werden unter Verwendung von Dichtband oder VISATON-Lautsprecherdichtungsmasse eingebaut. Dazu darf auf keinen Fall Silikon verwendet werden, da man dann die Lautsprecher später nicht mehr demontieren kann.

Das Gehäuse mit unbespanntem Bespannrahmen.

Der Kleine mit Papis neuer Box.

Der Amp ist eingebaut. Hier sieht man auch die nachträglich gesägten Lüftungsschlitze ober- und unterhalb des Amps. Damit es nicht hell durchscheint wurde auch die innere Trennwand zum LS-Gehäuse gebeitzt.

Die fertige Box mit Bespannrahmen.