VISATON Center CT 130

VISATON Center CT 130

Die Suche nach dem für mich optimalen Center hat ein (vorläufiges?) Ende. Folgende Kriterien lagen der Auswahl zugrunde:

- Der Center sollte mit Subwooferunterstützung auch als Hauptlautsprecher geeignet sein.

- Der Klang sollte in erster Linie zum Musikhören und nicht nur für Surround-kodierte Filme tauglich sein.

- Der maximal mögliche Schalldruck sollte mehr als 100 dB betragen.

- Die Box sollte für Wandaufhängung geeignet sein.

- Zur Gewährleistung der Ehefrauen-Kompatibilität sollte das Nettovolumen einer Box 10 Liter nicht übersteigen.

Fündig geworden bin ich durch ein Posting im AudioMap-Selbstbau-Forum.

Man empfahl mir den VISATON CENTER CT 130.

Als erstes simulierte ich die Box mit AudioCad. Basis waren die Daten aus der VISATON-Lautsprecherdatenbank und der

Bauplan auf der VISATON-Homepage.

Die Simulation zeigte, daß der VISATON-Bausatz eine ordentliche Konstruktion mit einem Qtc von ungefähr 0,7 darstellt.

Auch die Frequenzweichenabstimmung war plausibel.

Als nächstes wurde ein Komplettbausatz VISATON CENTER CT 130 bei

hifisound LSV bestellt. Die Lieferzeit betrug wenige Tage.

Gehäuse-Bauvorschlag für 18 mm starke Platten

Die fett gedruckte Größenangabe beinhaltet einen Zuschlag für Leimfugen

| Teil |

Stück |

Material |

Stärke

mm |

Länge

cm |

Breite

cm |

| Deckel + Boden |

2 |

Multiplex Birke |

18 |

17,8 |

17,8 |

| Seiten |

2 |

Multiplex Birke |

18 |

40,5 |

17,8 |

| Front + Rückwand |

2 |

Multiplex Birke |

18 |

36,6 |

17,8 |

| Frontaufdoppelung für Hochtöner |

1 |

beliebig

z.B. Span roh |

10 - 15 |

10 |

8 |

Der Gehäusebauplan zeigt sich wie folgt:

Die Frequenzweiche

Das nächste Bild zeigt die Weichenschaltung. Eine Fertigweiche ist im Bausatz enthalten.

Der Gehäusebau

Das Gehäuse wurde aus Birke-Multiplex (18 mm) gebaut. Bei diesem Material muß man nicht spachteln, da die offenen

Schnittkanten nach dem Beizen interessant aussehen.

- Im ersten Schritt legt man anhand des Furnierbildes fest, welches Brett an welche Stelle kommt. Multiplex hat

immer eine A- und eine B-Seite. Die A-Seite weist in der Regel ein sauberes gleichmäßiges Furnierbild auf, während die

B-Seite optisch nicht immer so gut aussieht. Besonders sollte man auf Äste achten. Diese werden beim Sägen, Fräsen

oder Schleifen schnell zum Loch im Furnier. Auch die vom Baumarkt ausgeführten Sägearbeiten (manchmal sind Kanten

durch zu schnelles Sägen oder ein stumpfes Sägeblatt verrissen) sind ein Auswahlkriterium. Die Zuschnitte werden jetzt

innen mit einem Filzstift markiert. Ein Kürzel (z.B. S L 1 für Seite links Box 1) bezeichnet den

Einbauort und ein Pfeil die Einbaulage (Wo ist oben? Wo ist vorne?).

- Im nächsten Schritt werden alle Ausschnitte markiert. Dazu zieht man mit dem Bleistift (vorsichtig - nicht zu fest

aufdrücken) erst einmal eine Hilfslinie von oben nach unten in der Mitte der Front- und Rückwand. An der Front wird

dann der Mittelpunkt markiert. Dies ist die Mitte des Hochtöners. Hier zieht man jetzt mit dem Zirkel einen Kreis mit

50 mm Durchmesser. Jetzt markiert man 104 mm ober- und unterhalb des (Hochtöner-) Mittelpunktes die Mittelpunkte für

die Tief-Mitteltöner. Um diese Punkte zieht man jeweils einen Kreis mit 147 mm Durchmesser. Jetzt wird noch jeweils ein

Kreis mit 109 mm Durchmesser gezogen. Dann wird noch 5 mm innerhalb des großen Kreises auf der Mitte der Schallwand

ein Loch markiert. Dieses ist für eine der LS-Schrauben. Dadurch sind die Lautsprecherschrauben später symetrisch auf

der Schallwand angeordnet.

An der Rückwand markiert man zuerst den Mittelpunkt des Anschlußterminals. Dieser ist von der Größe der Anschraubplatte

des Wandhalters (verwendet wurde: Vogel's Evolution VLB 100 - 25 Kg Tragkraft - gibt es im Mediamarkt) abhängig.

Die Anschraubplatte sollte für eine gleichmäßige Kraftverteilung möglichst zentriert auf der Rückwand angebracht sein.

Um den Mittelpunkt des Anschlußterminals zeichnet man jeweils einen Kreis mit 105 mm Durchmesser und einen mit

79 mm Durchmesser. Zur genauen Festlegung der Schraubenlöcher für das Anschlußterminal zeichnet man jetzt ein Kreuz

(nicht über den äußeren Kreis hinauszeichnen, der Bleistift läßt sich auf Holz schlecht ausradieren). Die zwei Linien

des Kreuzes schneiden sich im Mittelpunkt des Terminals und sind zur Senkrechten um plus/minus 45 Grad versetzt. Mit dem

Zirkel (93 mm Durchmesser) markiert man jetzt die Schraubenpositionen.

Die Positionen der Schrauben für die Wandhalter-Anschraubplatte werden ebenfalls angezeichnet.

- Jetzt werden alle zu bohrenden Löcher angekörnt. Zum genaueren Arbeiten geschieht das zuerst mit dem Zirkel - mit

der feinen Zirkelspitze kann man besser zielen - und dann mit dem Körner.

- Alle Löcher, in die später eine Schraube kommt, werden mit dem 2 mm - Bohrer gebohrt. Auch die Schraubenlöcher für

das Anschlußterminal werden jetzt gebohrt, da nach dem Einfräsen die Markierungen verschwunden sind. Die Mittelpunkte

der Lautsprecher / des Anschraubterminals werden abhängig vom Durchmesser des Dornes des verwendeten Fräszirkels

gebohrt. Unabhängig davon bohrt man den Mittelpunkt des Hochtöners zunächst mit einem 2 mm - Bohrer von vorne durch.

Ist der Dorn des Fräszirkels kleiner (?) bohrt man von vorne mit 1 mm durch und weitet das Loch von hinten einige mm

tief auf 2 mm auf.

- Jetzt wird die Position der Nuten für die Lamellos mit Filzstift auf allen relevanten Brettern angezeichnet.

Das erspart einem beim Fräsen das Nachdenken. Sie wissen ja - sobald man denken muß wird es gefährlich ;-).

In die Seitenwände werden nur oben und an den Seiten Lamellofugen gefräst. Der Boden wird ohne Lamellos an die

Seitenwände geleimt. Dadurch gleichen sich Leimfugen und etwaige Gehäuseungenauigkeiten von selbst aus.

- In die Frontaufdoppelung bohrt man zentrisch ein 4 mm Loch. Die Frontaufdoppelung wird großzügig mit Holzleim

eingestrichen und mit einer Schraube (dazu kann man eine aus dem Bausatz verwenden) auf die Schallwand geschraubt.

- Die Einbauöffnung des Anschlußterminals wird jetzt gefräst (vorher die Schraubenlöcher gebohrt?). Dazu fräst man

zunächst den 79 mm - Durchmesser (die spätere Durchfräsung) ca. 8 mm tief. Nach dem Einfräsen ist nämlich die

Hilfslinie verschwunden. Dann wird die 4,5 mm tiefe Einfräsung vorgenommen. Im letzen Schritt wird die zuvor

vorbereitete Durchfräsung vorgenommen.

Natürlich kann man auf die Einfräsung des Anschlußterminal auch verzichten. Das ist viel weniger Arbeit, sieht aber

nicht so schön aus. In diesem Fall kann man die Einbauöffnung (79 mm Durchmesser) auch mit der Stichsäge herstellen.

- Als nächstes fräst man den 50 mm - Ausschschnitt für den Hochtöner. Dieser muß 16 mm Tiefe haben. Dazu fräst man

zuerst eine Nut mit 50 mm Durchmesser 16 mm tief. Dann wird mit dem Fräszirkel so weit wie möglich nach innen gefräst.

Der Rest wird ohne Fräszirkel von Hand weggefräst.

Sollte Ihr Fräszirkel keine so kleinen Durchmesser ermöglichen gehen Sie wie folgt vor: Fräsen Sie vor dem

Aufleimen der Frontaufdoppelung ein 50 mm Loch durch die Schallwand. Leimen Sie dann die Frontaufdoppelung auf. Die

zu große Einbautiefe gleichen Sie bei der Endmontage durch Pappscheiben, Moosgummi oder ähnliches aus.

Wenn Sie meinen Fräszirkel nachbauen möchten: Dieser ermöglicht Kreise von 25 - 450 mm Durchmesser. Der Nachbau

klappt nur, wenn man Werkzeuge zur Metallbearbeitung hat oder jemanden kennt, der die Möglichkeit dazu hat.

Bezahlen kann man ein solches Teil nicht und fertig zu kaufen gibt es etwas derartiges meines Wissens nach auch nicht.

Die Konstruktion ist aber sehr einfach und etwas ähnliches kann man auch aus Holz nachbauen. Das hält dann zwar nicht

so lange, kostet aber auch fast nichts. Der Trick mit den kleinen Radien ist folgender: Der Dorn des Fräszirkels muß

unter den Frästeller. Die Bilder sagen wohl mehr als tausend Worte:

- Die Einfräsungen der Tief-/Mitteltöner lassen wir jetzt erst einmal, da die schmalen Stege an den Außenkanten sonst

eventuell abbrechen.

- Jetzt werden die Fugen für die Lamellos gefräst. Das geht am besten mit einer Schattenfugenfräse und einem

Lamellosägeblatt. Wenn das nicht zur Verfügung steht kann man die Fugen auch mit der Oberfräse und einem 4 mm Fräser

herstellen, was aber wesentlich zeitaufwendiger und eventuell auch ungenauer ist. Achten Sie hier darauf, daß Sie die

Lamellofugen so fräsen, daß die Front- und die Rückwand ca. 1 mm versenkt werden. Genauso sollten die Seitenwände

ca. 1 mm nach oben über den Deckel hinausstehen. Die überstehenden Kanten sind nach dem Verleimen innerhalb kürzester

Zeit abgefräst oder abgeschliffen. überstehende Flächen abzuschleifen dauert wesentlich länger und gelingt in der Regel

nicht so exakt.

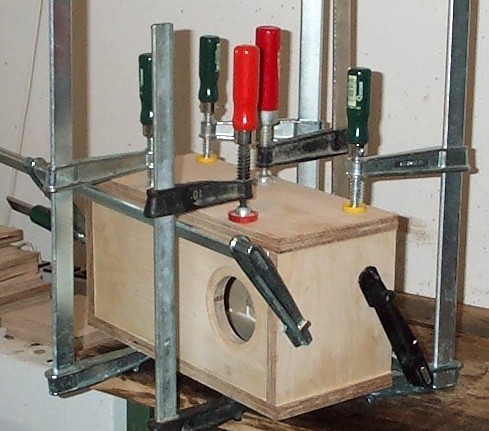

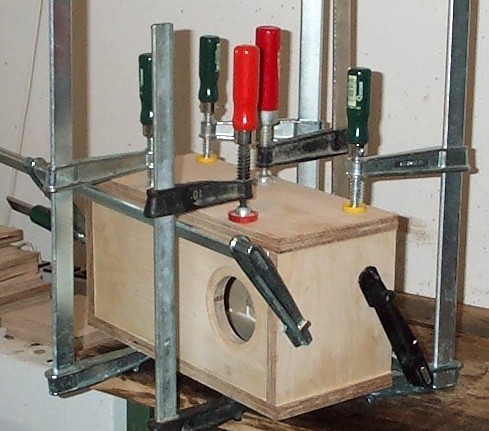

- Jetzt geht es an das Verleimen des Gehäuses,

Ausgenommen davon, daß man nie genug Schraubzwingen haben kann, ist darüber nicht viel zu sagen.

Zur Not geht es auch mit Kofferspannbändern. Das sind die Teile, mit denen man Koffer auf dem Autodachgepäckträger

befestigt. Solche Spannbänder sind ab und zu im Baumarkt für weniger als 10 DM zu erhalten. Auch davon kann man nicht

genug haben...

Überschüssiger Leim wird mit einem nassen Lappen (Wassereimer und Lappen vor dem Verleimen bereitstellen) abgewischt.

Diesen Arbeitsschritt sollte man nicht vernachlässigen, da das Holz an diesen Stellen ansonsten keine Beize annimmt.

Das nächste Bild zeigt drei Gehäuse (eines von hinten, zwei von vorne) im Rohbau. Die überstehenden Kanten sind gut zu sehen.

-

Das nächste Bild zeigt die für die Weiterbearbeitung erforderlichen Fräser. Von links nach rechts: Viertelstabfräser

mit 10 mm Radius und Anlauflager, Bündigfräser mit Anlauflager, Senkfräser.

Auf den Viertelstabfräser und den Bündigfräser kann man zur Not verzichten. Die Arbeiten können unter Inkaufnahme

geringer Ungenauigkeiten und etwas mehr Zeit auch auch mit dem Bandschleifer erledigt werden.

- Nun werden die überstehenden Kanten mit dem Bündigfräser oder dem Bandschleifer egalisiert.

- Mit dem Viertelstabfräser oder dem Bandschleifer werden jetzt die Kanten abgerundet.

- Jetzt werden die Tief-/Mitteltöner eingefräst. Die Frästiefe beträgt 6 mm.

- Das nächste Bild zeigt die drei fertig gefrästen und mit 40-er Schmirgel geschliffenen Gehäuse. Die Gehäuse werden

mit einem nassen Lappen gewässert, damit sich lose Späne aufstellen.

- Das Gehäuse wird jetzt in mehreren Stufen (40-er, 80-er, 120-er und 180-er Schleifleinen) mit dem

Schwingschleifer geschliffen und am Schluß nochmals gewässert. Nach dem Trocken folgt noch ein Schliff mit

240-er Schmirgel.

- Jetzt wird das Gehäuse gebeizt. Auf dem Bild ist wieder mal mein Beiztrick zu sehen. Dieser ermöglicht das Beizen

eines kompletten Gehäuses in einem Durchgang. Dadurch gibt es keine Übergänge, d.h. keine doppelt gebeizten Stellen.

Dazu bereitet man ein Brett mit 4 langen Holzschrauben vor. Zuerst wird die Gehäuserückwand gebeizt. Dann stellt man

die Box auf die Schraubenspitzen und beizt den Rest des Gehäuses. Die Schrauben hinterlassen sehr kleine Eindrücke in

der Boxenrückwand. Diese sind aber so gut wie nicht zu sehen, da durch die Schrauben auch die Beize mit eingedrückt

wird, so daß die Druckstellen nicht hell sind.

-

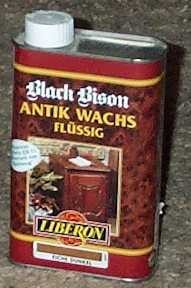

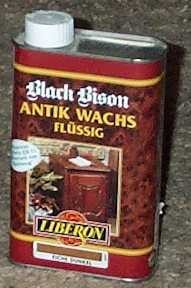

Nachdem die Beize über Nacht getrocknet ist wird das Gehäuse gewachst. Das Wachs wird mit einem Ballen aufgebracht. Diesen bastelt man sich aus einem

Leinentuch (mal die Frau fragen, ob sie nicht ein altes Geschirrtuch übrig hat), Watte und etwas Schnur. Die Verarbeitung ist sehr einfach und man erhält eine

sehr gleichmäße Oberfläche, da überschüssiges Wachs einfach mit dem Ballen auf die komplette Fäche verteilt werden kann. Als Wachs verwende ich

LIBERON Antik-Wachs in flüssiger Form. Das stinkt zwar bei der Verarbeitung auch, aber lange nicht so wie Schnellschleifgrund, den man vor einer

Klarlackierung bräuchte. Nach dem Trocknen ist das Wachs ungiftig (Freigabe zur Verwendung für Kinderspielzeug!).

Das nächste Bild zeigt die dreimal gewachsten Gehäuse. Nach jedem Wachsen muß das Gehäuse vier bis fünf Stunden lang trocknen.

-

Nachdem das Wachs über Nacht ausgehärtet ist wird es mit der Autopoliermaschine auf Mattglanz gebracht. Das geht zwar

auch von Hand, ist aber ungleich mühsamer und wird in der Regel nicht so gleichmäßig. Deshalb empfehle ich dringend die

Anschaffung einer solchen. Meine hat DM 44,- (gibt es öfters als Sonderangebot bei LIDL und ALDI) gekostet. Das Gerät

ist äußerst vielseitig - wenn man mal gerade keine Boxen baut kann man damit ja auch sein Auto wachsen und polieren

;-).

- Nach der Endmontage wurden die Boxen an der Wand aufgehängt.